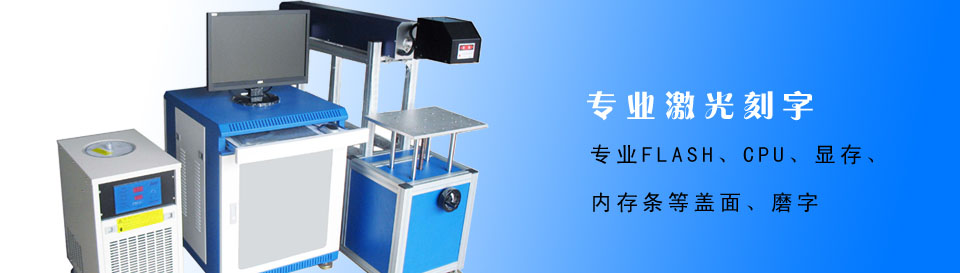

深圳市大恒昌激光科技有限公司以多年的加工经验、高质量的标准和真诚的互动式协作,赢得了客户的广泛好评,客户群遍及全球各地! 因为诚信,我们赢得了市场;因为专业,我们创造了奇迹!我们将以最优的品质、最高的效率及最合理的价格,回报新老客户的支持与信赖。

薄/超薄芯片的碎裂占据IC卡早期失效的一半以上,其失效模式、失效机理亟待深入研究。本文分析了芯片碎裂的失效模式和机理,并结合实际IC卡制造工艺以及IC卡失效分析实例,就硅片减薄、划片、顶针及卡片成型工艺对薄IC芯片碎裂的影响进行深入探讨。

1 碎裂概述

芯片碎裂是硅器件的一种失效模式,约占早期失效总数的1%,而对于使用薄/超薄芯片的IC卡,芯片碎裂则占其失效总数的一半以上。虽然,通过改进封装设计、限制器件使用环境可以有效地防止芯片碎裂引起的器件失效,但即使在良好的设计、合格的制造工艺以及规范的使用环境下,依然存在着一定的芯片碎裂几率。随着器件可靠性级别和系统复杂程度的不断提高,十分有必要对芯片碎裂失效机理加以进一步的研究。

芯片碎裂归根结底是由应力造成的,但是其产生的原因随具体情况而不同:硅片前道工艺中的外延层淀积、扩散和离子注入、氧化、退火、淀积形成欧姆接触、金属内连、钝化层淀积:硅片后道工艺中的机械减薄(研磨、抛光)、化学减薄(湿法或者干法刻蚀)、背面金属层淀积;封装工艺中的划片、上芯、压焊、塑封等都将会产生或影响硅片/芯片的应力。其中,减薄、上芯、压焊、塑封是产生芯片碎裂隐患的主要工序。更为严重的是,一般在工艺过程中观察不到碎裂现象,只有经过热固化或者器件热耗散时的瞬时加热,由芯片和封装材料热膨胀系数存在差异或者使用中受外界应力作用,芯片碎裂才会最终显现。例如:穿过结的裂纹可能导致短路或者漏电,裂纹也可能全部或者部分截断电路。最为致命的是,裂纹引起的这些效应只有当有热或者电流通过时才会显现,而标准的电学测试则根本无法检测到这些失效。

根据抽样统计,芯片碎裂引起的IC卡失效约占据失效总数的6 0%。裂纹形状多为“十”字、“T”字型,亦有一部分为横贯芯片的单条裂纹,并在中心顶针触碰部位略有弯折,图1为典型芯片碎裂的OM照片。约50%以上的碎裂芯片,其裂纹位于芯片中央附近并垂直于边缘;其余芯片的裂纹则靠近芯片边缘或集中于芯片一角。

2 碎裂机理

芯片强度是研究芯片碎裂的最重要参数。芯片强度各不相同,只有强度最低的才最容易碎裂失效。此外,强度分布范围很广,那些最“脆弱”的芯片碎裂时候的强度只相当于芯片平均强度的几分之一。因此只需设法将最“脆弱”芯片的强度提高或者予以剔除,就能从根本上提高芯片整体强度。图2,给出了工艺应力与芯片强度的大致分布,两者重叠区域表示可能发生芯片碎裂。

硅和其它半导体材料属于高脆性材料,在材料完整无缺陷时,外加应力在样品上的分布是均匀的。它们在碎裂时是由于原子间的键发生断裂,因而它们的机械强度就决定于键的强度。在材料表面出现划痕后,外加应力时,出现应力集中现象。特别对于垂直于表面划痕的张应力,应力集中于裂纹的尖端。裂纹的扩展取决于裂纹尖端的应力分布。当其应力超过材料的应力强度因子时,裂纹就会失去稳定而发生扩展。因而对于脆性材料来说,表面划痕对材料的强度有很大的影响。尤其是对于半导体器件中的薄IC芯片,它的厚度很小,表面划痕的影响将更为严重。

对于长度为a的单边裂纹,裂纹扩展的判据是:

其中,E是材料的杨氏模量;γ是表面能;a是裂纹长度。

考虑二维情形,对于半椭圆型的裂纹,若其深为a,长为2b,碎裂面垂直于芯片表面,则满足以下关系式.

- 上一篇:IC刻字的主要特性

- 下一篇:黄金十年多磨砺,中国集成电路行业期待再腾飞